商品戦略を支える机上検証型開発への変革

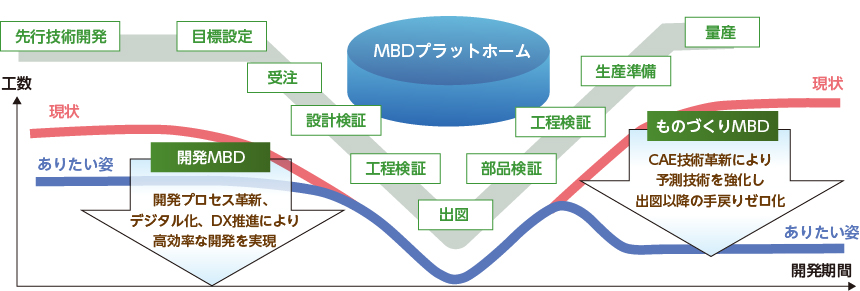

近年、自動車に求められる機能は高度化、多様化する一方で、これに対応する車両の構造や制御システムは複雑化の一途をたどり、今後ますます加速していきます。このような複雑なシステムを限られたリソースで迅速に開発し続けるには、開発そのものを机上で効率良く行う「モデルベース開発」(MBD)が極めて重要です。当社ではお取引先様や産学官と連携しMBD共創活動を進めています。モデルベース開発では、机上のシミュレーションを活用することで、車両レベルの評価回数や試作回数を削減し、開発期間の短縮を目指しています。これらを実現するために、「開発プロセス革新」と「CAE*解析技術革新」に取り組んでいます。

*CAE : Computer Aided Engineering

活動事例

剛性・振動解析

バンパーは樹脂部品の中でもサイズが大きいうえ、剛性や耐衝撃性、外観性など要求水準の高い部品です。

それぞれの機能を満足させるために、CAE解析精度が求められます。製品の基本機能となる剛性の解析精度を上げることで他の機能を確保しつつ、構造最適化・軽量化に向けて取り組んでいます。

衝撃解析

自動車の安全技術には事故を回避する予防安全技術と、事故発生時の被害を軽減する衝突安全技術に大別されます。自社製品のインストルメントパネルは衝突時に乗員頭部の衝撃力を吸収する構造により、乗員の保護性能を高めています。その衝撃吸収構造を机上予測での衝撃解析精度を向上させることで、安全性を確保しつつ、軽量で最適な構造の実現に向けて取り組んでいます。

空調解析・熱マネジメント

カーボンニュートラルを達成するために、自動車の電動化が高まっている中、熱マネジメントも大きく変化しています。室内空間においては、最小電力で最適空間を提供することが必要となり、現状の風の流れを予測するだけでなく、室内空間の温度変化を可視化し、熱移動と製品の影響を評価するための解析技術に取り組んでいます。

樹脂流動・そり解析

樹脂射出成形品は、金型内部や取出し後に発生する熱収縮によって製品が変形するため、品質に大きく影響します。そこで、金型内における樹脂の流れと熱の変化を可視化し、メカニズム解明することで、実機状態をCAE解析で再現・制御する技術革新に取り組んでいます。

2022年度以降の製品開発で、この解析技術を用いた検証を開始しています。