産学官連携の共同研究を推進により、樹脂加工技術の更なる深化や異業種の技術を掛け合わせることでニーズの先をいく研究に取り組んでいます。

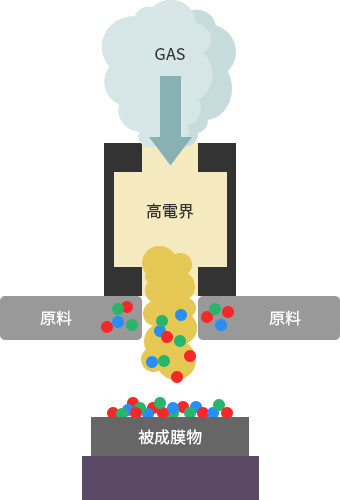

大気圧プラズマCVD開発(大気圧プラズマコート)

共同開発先:慶應義塾大学

大気圧プラズマCVD*は薄膜を成膜する手法であり、低コストで大量生産が可能であるという特徴を持っています。

樹脂の耐久性をさらに高めるため、慶應義塾大学と共同で大気圧プラズマCVDによるシリカ系薄膜の活用を検討しています。

大気圧プラズマCVDによって成膜されるシリカ系薄膜と呼ばれるものはSi-O-Si結合で構成されており、厚みが数百nmと非常に薄い膜ですが高硬度という特徴があります。

当社では表面保護、耐摩耗性の向上などを目的とし、樹脂製品への成膜を行っています。

特に耐摩耗性能においてはJIS R3211自動車用安全ガラスの規格をクリアしており、現在は製品化やその他部品への応用のための検討を進めています。

*1 プラズマ:個体・液体・気体に次ぐ第4の状態であり非常に高いエネルギーを持つ。

*2 CVD(Chemical Vapor Deposition):化学気相成長とも呼ばれ、成膜したい元素を含む気体を基板表面に送り、化学的な分解を通して薄膜を成膜する手法

材料モデルベースリサーチ 複合材料技術の革新

共同開発先:広島大学

これまで自動車部品の材料開発は、実験によって得たデータを解析しながらトライアンドエラーを繰り返し行っていました。

しかし、自動車部品に求められる要求性能が高度化している今、限られた時間の中で開発を進めていくには従来のモノを使って進める開発ではなく、机上モデルで開発を進めていくことが重要です。

これを実現するため広島大学と共同で、材料の分子構造と材料特性を結びつけ、材料の機能・性能に関するモデルを作成する取り組みを行っています。

この工程により、材料配合における机上検討の精度や材料開発スピードを上げ、さらに高性能な材料を作ることに注力しています。

四端子定数を用いた小型周辺固定パネルの透過損失の予測

共同開発先:近畿大学、ひろしま産業振興機構カーテクノロジー革新センター

近年、自動車のEV化に伴い自動車の静粛性が高まっています。

車の内装パネルにも高い遮音性が求められていますが、その部品サイズは様々で、しかも周囲が固定されています。

遮音性向上のためには遮音性能の予測計算法が一般的に知られていますが、この方法は『無限平板』が前提で、実部品については適用外でした。

そこで近畿大学および産業振興機構カーテクノロジー革新センターと共同開発を行い、周囲固定の影響を四端子法*を使ったモデル化にて試みた結果、この四端子回路モデルにより小型パネルや周囲が固定された実部品でも良好な予測方法を実現することに成功しました。

*四端子法:物性測定において電気抵抗をより正確に測る方法の一つ