生産技術は開発された製品を高品質かつ効率的に量産するための生産体制や環境を築く技術です。

生産現場の整備計画や製品設計を基盤に、工場の建物設計にはじまり、塗装や組立などの大型生産設備から台車や搬送システムなどの末端設備に至る生産準備を行っています。

現在、デジタルツールを駆使しながら顧客要求品質の向上に加え、人と環境にやさしいものづくりの実現に取り組んでいます。

- 調査・企画

- 研究開発

- 製品設計

- CAE

- 試験評価

- 生産技術

成形技術

ものづくりの最初の工程で製品の芯(核)となります。樹脂材料は熱可塑性樹脂と熱硬化性樹脂の2種類がありますが、製品特性、機能、使用環境に応じて最適な樹脂材料・成形工法の選定・金型構造の検討などを行い、全製品ハイサイクルで高品質な生産を実現しています。

熱可塑性樹脂は、内外装・機能部品など多くの製品で使用しています。

熱硬化性樹脂は、鉄・非鉄金属から置換しEV車で使用しています。

バッテリーカバー

バッテリーカバー製品を樹脂化することで軽量化により動力のエネルギー消費を抑えることで、CO2削減に貢献しています。

樹脂製冷却パイプ

形状自由度が高く複雑な経路、形状に対応可能な樹脂中空パイプをガスインジェクション工法で実現しています。ガスは流れやすい方向に流れる性質があるため、その性質を利用した製品設計・金型構造・成形条件及びガス注入条件に対する制御を行い、安定した品質の生産を実現しています。この工法で成形したパイプをバッテリーの冷却に使用する事で軽量化を実現し、CO2削減に貢献しています。

工程内の廃棄物ゼロ化(リサイクル率:100%)を実現しています。

エンジンカバー

ボンネットを開けた時の意匠性と軽量化を両立させた発泡成形工法を用いています。

発泡成形特有の外観不具合を発生させないため、材料開発は元より、金型内設置センサー(圧力・温度)による成形条件の制御に加え、金型挙動も高精度に制御したうえで監視を行いながら生産しています。

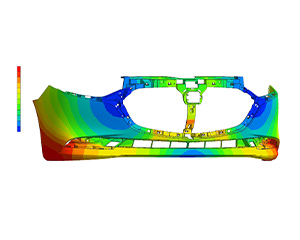

CAE解析

樹脂流動およびそり変形解析結果と実機間のデータ差を極力小さくするために再現解析を実施しています。これは、机上でトライアルを実施することで実機と同等の結果を出すことを意味しており、トライアル回数の低減や開発期間短縮に貢献しています。

解析精度のさらなる向上を日々繰り返し、実機での検証廃止を目指し環境保護に努めてまいります。

加飾技術

成形樹脂製品に様々な加飾(表面意匠)を施すための工法や工程の構想、具現化、量産立ち上げを行っています。

インストルメントパネルでは感性に訴える心地良い触感、経年による意匠・性能劣化を低減した材料開発から、その性能を出す工法を検討し、材料特性に合った工程設計、良品条件を確立させ安定的に生産可能な生産ラインを提供しています。

3次元形状で成形した表皮にリアルステッチを施すべく、独自のデザイン形状に沿った製品送りを取り付けたアシスト付きミシンにすることで安定的な生産工程を実現しています。

塗装の技術革新により、製品裏面にも塗装可能な最新のスピンドル塗装と乾燥ブースを組み合わせ、環境に配慮した塗装ラインを導入しています。また、水性塗料対応の塗装ラインへの移行も進めています。

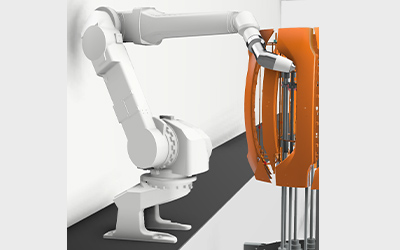

塗装はロボットで行っており、対象製品の塗装軌跡はプロセスシミュレーションを活用することにより不具合予測を可能にし、不具合が発生しない塗装工程づくりを実現させています。

多くの塗装技術のノウハウを活かし、常により良いものづくりに挑戦しています。

スピンドル塗装

塗装シミュレーション

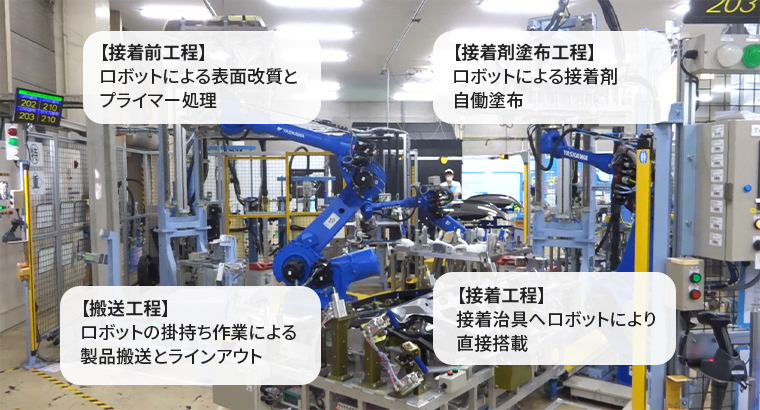

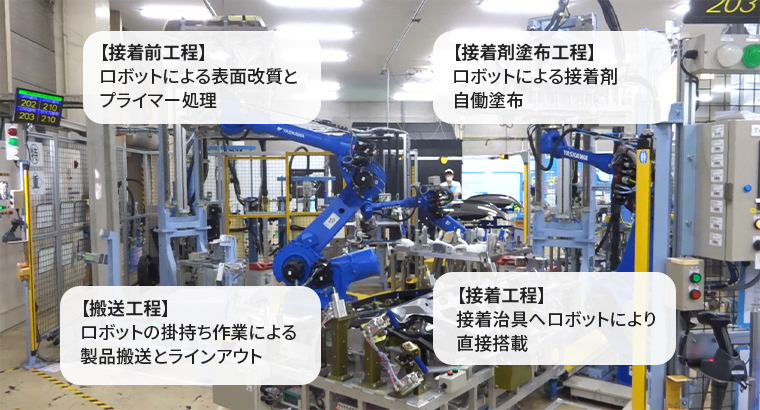

組立技術

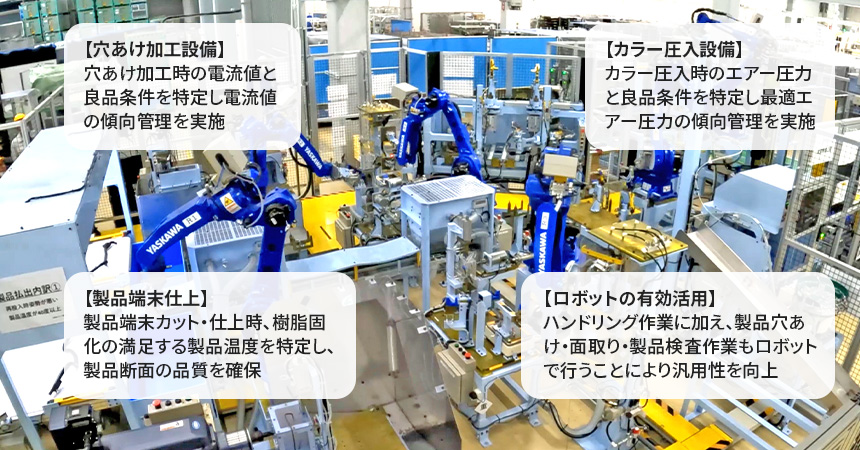

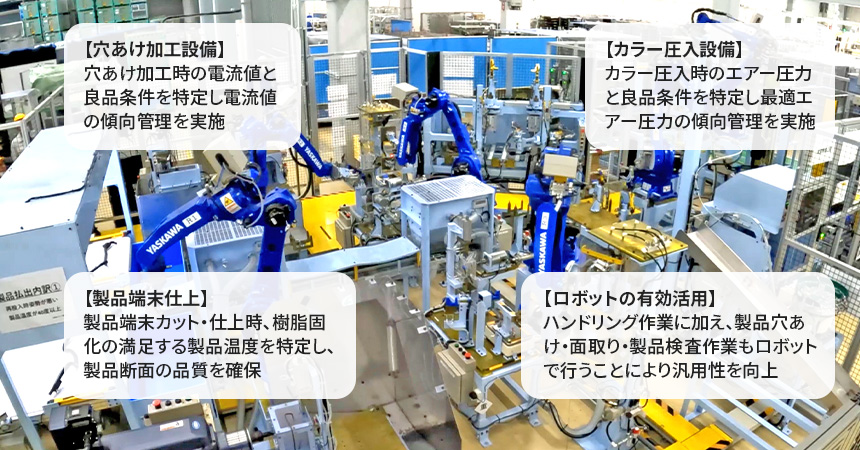

組立工程の汎用化推進

組立設備、治具、工具等の仕様を決定し、手配、設置を生産準備の期間に行なっています。組立工程のものづくりでは、フレキシブルな生産対応が可能で、ムダ、ロスのない高品質で高効率の組立ラインを構築する必要があります。

また、社会情勢の動向により特に自働化へ力を入れておりロボットによる汎用自働組立ラインの構築に取り組み、テールゲート組立ライン、ミーリング加工機、プライマー塗布機、接着剤塗布機、マテハン装置、画像検査等、数多くの自働化を推進しています。

今後も引き続き自働化に重点を置き、品質安定の強化、仕掛品の削減を行い廃棄品の発生を起こさないよう取り組んでまいります。

テールゲート自働組立ライン

(クリックして拡大)

(クリックして拡大)

組立工程の自働化推進

汎用化推進による工程簡素化も進めており、ミーリング加工機など汎用機を導入することにより工場レイアウトをシンプルにし、スリム化、稼働ロスのミニマム化により高効率の組立工程を構築しています。さらに汎用化にすることにより他車種混合のフレキシブル生産ラインを可能とし、組立ラインの投資削減、省スペース化を実現しています。

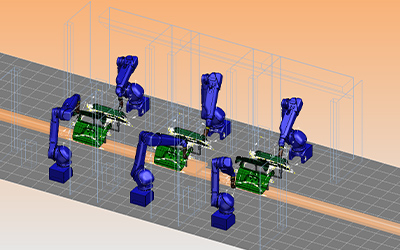

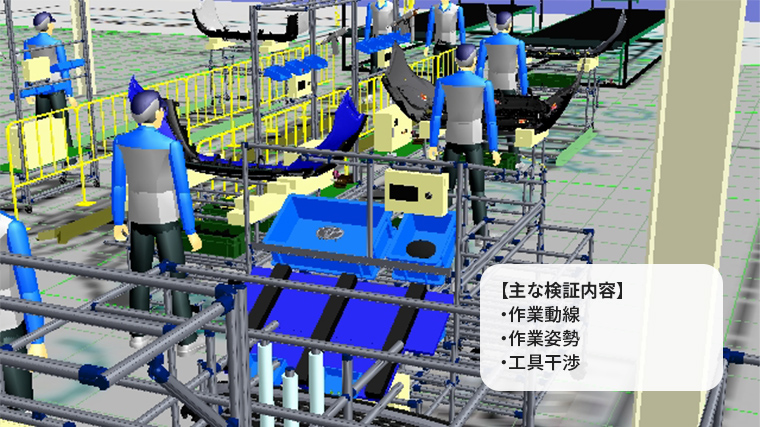

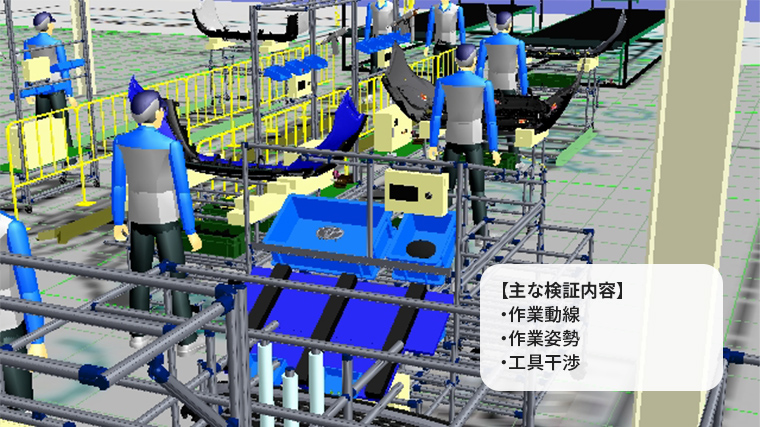

シミュレーションによる対応

工程設計にシミュレーションを事前に行うことにより、作業者が最も自然の姿勢に近い状態で作業を行うことができるよう作業性検証、動線分析を行い最適なものづくりができるよう取り組んでいます。また、シミュレーションは図面段階の自働化構想期間中に成立性の机上検証で活用し、更なるデジタル化に対応すべく強化しています。

作業性検証

(クリックして拡大)

(クリックして拡大)

製品評価

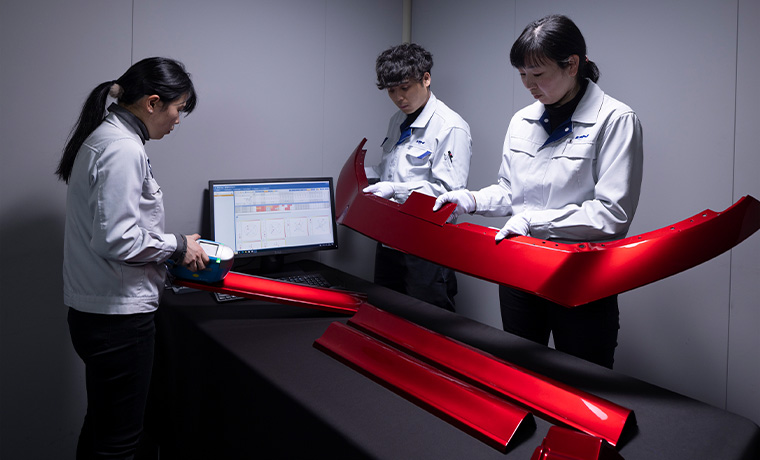

高い技術力育成と品質向上を目指し、外観や色、艶といった製品品質と寸法精度など、製品図面仕様以上の品質でものづくりに取り組んでいます。目視による品質検査に加え、定量解析を通じて世界をリードする色鮮やかで精度の高い樹脂製品開発を目指しています。

また、デジタルツールを活用し図面仕様に沿った製品評価を確実に行うためには、評価結果を源流に対し、迅速にフィードバックを行い開発プロジェクトのプロセス改善を目指すとともに、可能な限り官能領域の業務を定量的かつ数値化することにより見えないものを見えるようにすることで品質の安定化を目指します。

色評価と測定&分析

設備技術

全工場の設備工程能力を把握して、最新鋭の省エネ・ハイサイクル設備の仕様について採算性を含め決定し、最適な生産拠点設備投資の企画と導入を行います。

最新鋭の省エネ・ハイサイクル設備導入、特殊成形工法設備導入

インジェクション成形機

成形機設備電力使用量低減、ハイサイクル化を検討し、CO2削減と製品原価低減を推進しています。例えば、金型自働交換装置を導入する事で、安全で短時間に金型入れ替えを行うことにより、多品種、少量生産に対応しています。

また、特殊な成形工法に対応した設備を導入する事で、樹脂の内部に微細な発泡層の形成や、ガスによる中空部品の生産を可能にし、製品の大幅な軽量化を実現しています。

プレス成形機

ガラス繊維を補強材としたSMC(熱硬化性樹脂)材料をプレス成形機で形成することにより、軽量でさびない住宅用の浴槽や電気自動車の大型バッテリーカバーを生産しています。

プレス成形機においては、アキュームレータなどを使用することでモーター容量を小さくすると共に、ハイサイクル化を行いCO2削減実現しています。

塗装設備

高速色替えシステムを導入する事で、塗装治具ごとに色替えを行い、塗装生産効率の向上を実現しています。水性塗料化対応や、外気温度に追従した塗装ブースの最適な空調コントロール、大気中に排出していた熱エネルギーの大部分を再利用するなどCO2削減技術を積極的に取り込んでいます。

デジタルツールの活用

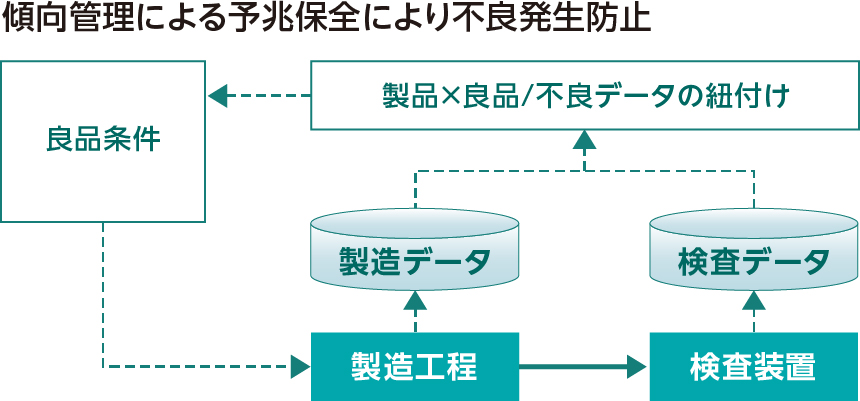

IoT活用の品質管理

IoT(モノのインターネット)を活用して製造工程と検査装置内のデータを連携し分析することで、不具合要因を特定し、良品条件の設定を行っています。

これらのデータ分析結果を利用することで、製品品質の厳しい部位に対し傾向管理を行い不良発生の事前防止により、良品率100%を維持します。

全自働ラインからデータを収集・分析・管理

(クリックして拡大)

(クリックして拡大)

3Dプリンター活用による試作検証

成形・塗装・組立・納品の各工程で、成形製品や構成部品の完成を待たずに試作検証を行うことで、本型本工程完成以前にものづくりの確からしさを確認しています。

造形工程:3Dデータ→3Dプリンター→造形物